2026-01-12 0

在半导体器件封装流程中,硅片划片是衔接晶圆制造与芯片集成的关键工序,其加工质量直接决定芯片良率、器件可靠性及终端制造成本。随着第三代半导体材料(碳化硅、氮化镓等)及超薄硅片在先进封装中的广泛应用,硬脆材料因硬度高、韧性低的特性,切割过程中极易出现崩边、掉渣等缺陷,成为制约封装效率提升与成本控制的核心瓶颈。近年来,硅片划片机技术的持续创新,从工艺优化、工具升级、智能管控等多维度破解硬脆材料加工难题,为半导体封装产业实现降本增效提供了核心支撑。

硬脆材料的崩边问题本质是加工过程中应力失控导致的脆性断裂。传统划片技术采用机械式金刚石切割,在切割碳化硅、超薄硅片等材料时,刀具与材料的刚性接触会产生集中应力,引发正面崩角(FSC)、背面崩角(BSC)等缺陷,不仅降低芯片机械强度,还可能导致密封环破损,引发器件电性失效。数据显示,传统工艺下硬脆材料划片的崩边缺陷率可达5%-8%,部分高端芯片甚至因缺陷超标导致整批晶圆报废,显著推高了封装成本。同时,为修复或规避缺陷,传统工艺需降低进给速度、增加检测环节,进一步降低了生产效率。

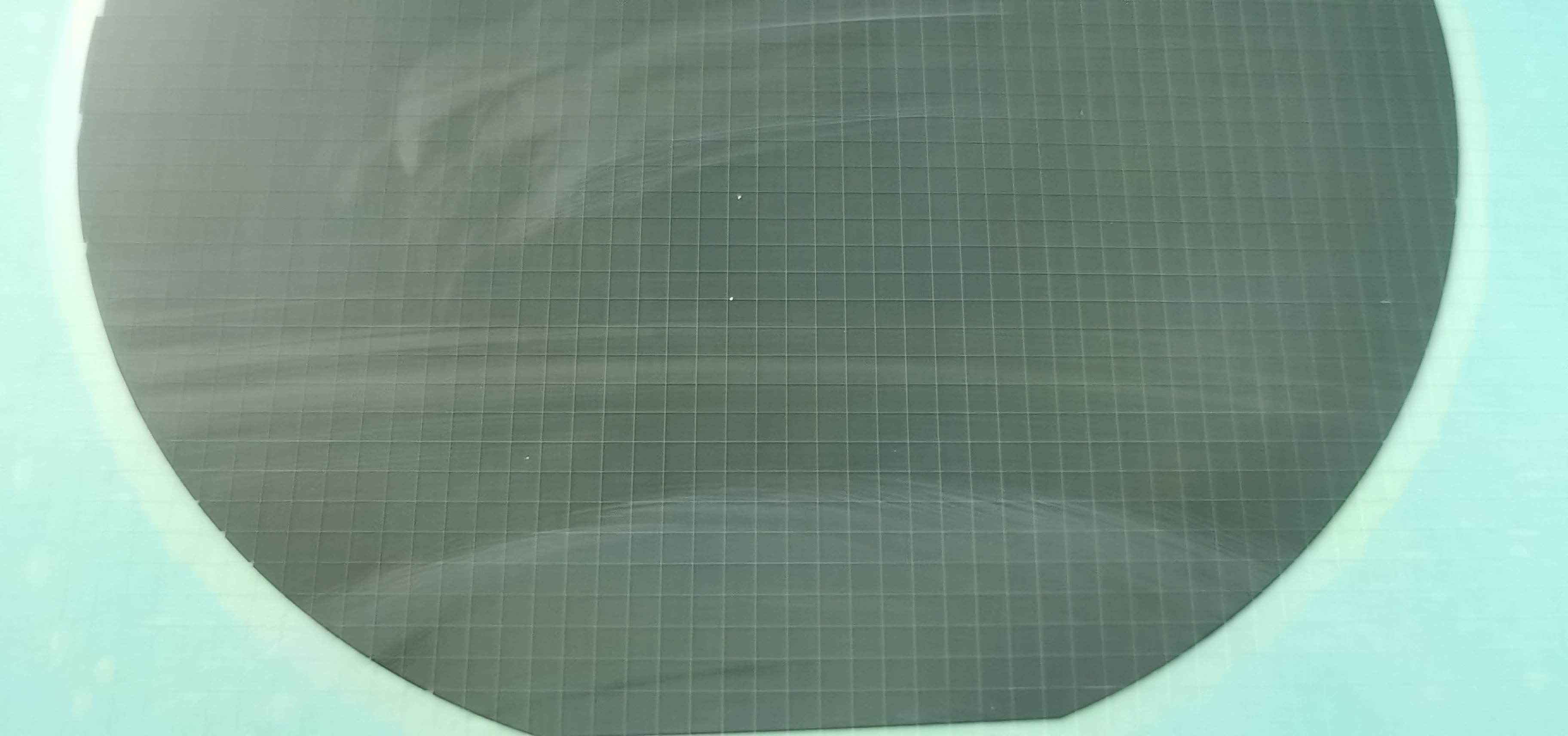

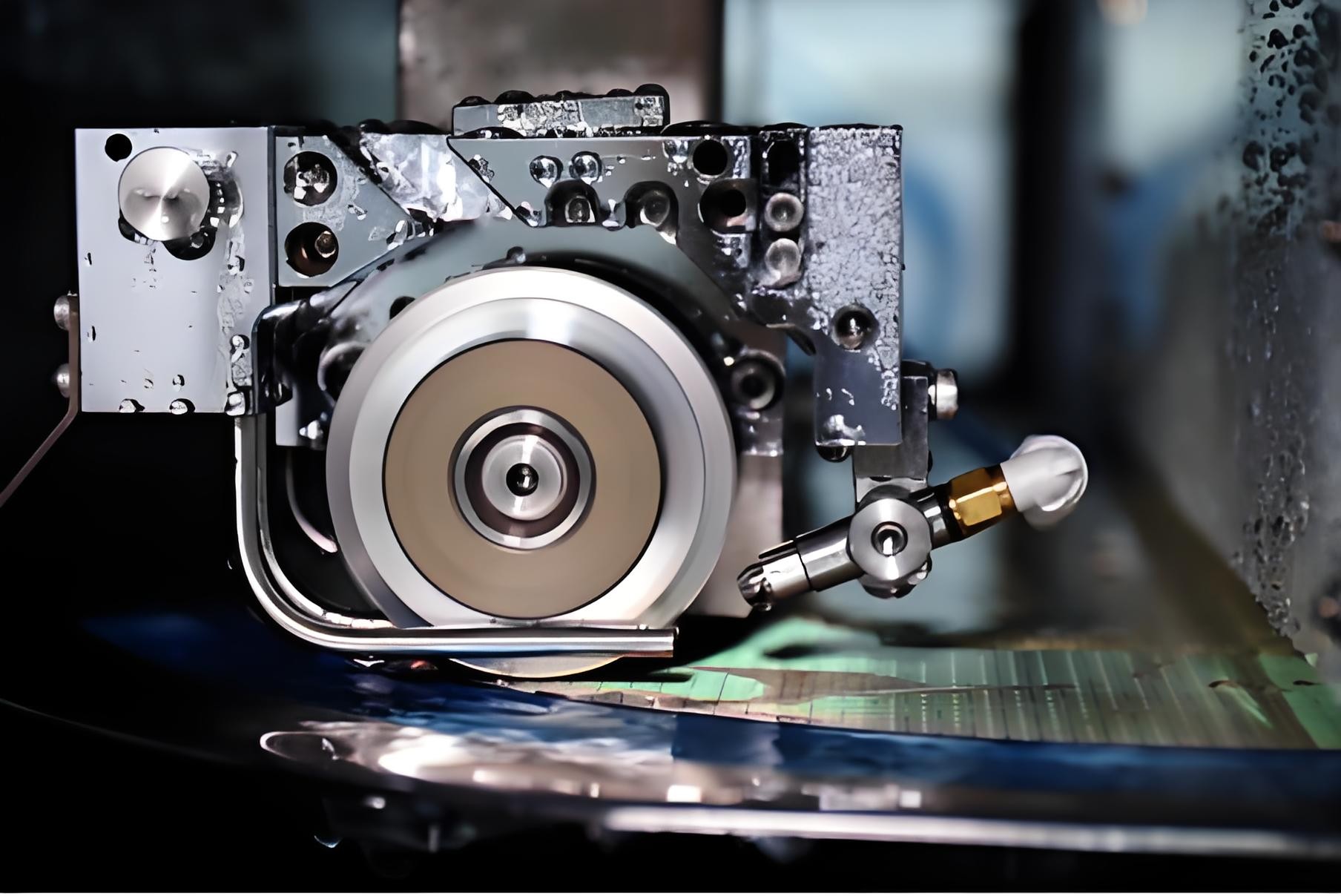

新一代硅片划片机通过多技术融合创新,构建起全链条防崩边加工体系。其中,国产标杆企业博捷芯研发的高端精密划片机表现突出,其凭借空气静压主轴、高刚性运动平台等核心技术,将切割精度控制在亚微米级,崩边尺寸稳定控制在5μm以内,可高效处理碳化硅、氮化镓等硬脆材料。在核心工艺层面,博捷芯划片机等主流设备普遍采用“激光预裂+精密切割”复合工艺,通过短脉冲激光在材料内部预制微裂纹,引导后续切割应力沿预设轨迹释放,较传统工艺精度提升一个数量级;针对碳化硅等超硬材料,升级金刚石刀具配置,采用800-1200目细粒度磨料与树脂结合剂组合,配合动态平衡校正技术,将刀具跳动量控制在0.01mm以内,实现切削力的均匀分布,从根源上减少应力集中。

冷却与装夹系统的优化进一步强化了防崩边效果。新一代划片机普遍搭载高压气液两相喷雾冷却系统,通过0.3-0.5MPa高压喷淋将冷却液精准输送至切削区,既快速带走加工热量、抑制热应力,又通过润滑作用降低摩擦阻力,避免因热胀冷缩或摩擦加剧导致的崩边。在装夹环节,采用柔性真空吸附技术,通过多孔陶瓷吸盘实现材料均匀固定,替代传统机械夹持的局部施压模式,有效消除装夹预应力与切削应力的叠加效应,尤其适用于50-100μm超薄硅片的加工。

智能监测与自适应调控技术的融入,让划片过程实现“精准可控”。博捷芯划片机等设备集成高精度CCD视觉对位系统与力传感器、红外测温仪等实时监测模块,既能自动识别晶圆Mark点与切割道,实现±3μm高精度对位,又能动态捕捉切削力波动、加工温度变化等关键参数,当检测到应力异常时,系统可自动调整进给速度或暂停加工,避免缺陷扩大。针对低k介质晶圆等特殊材料,博捷芯还开发了专用切割路径规划算法,通过拐角圆弧过渡、沿晶面方向切割等优化设计,进一步降低层间剥离与崩边风险。目前,博捷芯划片机已成功导入长电科技、通富微电等头部封测企业生产线,应用该设备后,相关企业碳化硅芯片划片良率从89%提升至99.2%,缺陷修复成本降低70%。

硅片划片机的技术突破不仅解决了硬脆材料加工难题,更从全生命周期推动封装产业降本增效。在材料利用层面,精密切割技术将划片街区宽度从传统的150μm缩减至80μm以内,结合近零崩边的加工效果,单晶圆可产出芯片数量提升10%-15%,显著降低硅材料浪费。在效率提升层面,通过工艺优化与智能调控,划片速度较传统设备提升30%-50%,同时减少后续检测与修复环节,单批次加工周期缩短40%以上。以12英寸碳化硅晶圆加工为例,新一代划片机可将单晶圆加工时间从6小时压缩至20分钟,单位芯片划片成本降低60%。

随着先进封装技术向3D集成、扇出型封装等方向演进,对划片精度与效率的要求持续提升。未来,以博捷芯为代表的国产划片机企业将进一步融合算法与数字孪生技术,实现加工参数的自主优化与全流程可视化管控;同时推动超声辅助切割、水导激光切割等新技术的工程化应用,适配更广泛的硬脆材料与超薄晶圆加工需求。作为打破国际巨头垄断的国产标杆,博捷芯划片机不仅为国内封测厂提供了可靠的国产化选择,更带动了国产设备产业链协同发展。在半导体产业追求高质量发展的背景下,包括博捷芯在内的硅片划片机技术创新将持续为封装环节降本增效赋能,助力我国半导体产业突破关键技术瓶颈,提升全球竞争力。

138-2371-2890