2021-11-21 0

晶圆切割是封装过程中十分关键的一步,因为在此过程中容易产生大的机械损伤导致严重的可靠性问题,甚至是芯片的损坏。晶圆的切割方式有多种,最传统的切割方式为刀片切割,这也是至今使用最广泛的一种方式。现在切入正题,给大家介绍一下金刚石划片刀的切割原理及其影响因素。

01

金刚石划片刀切割原理

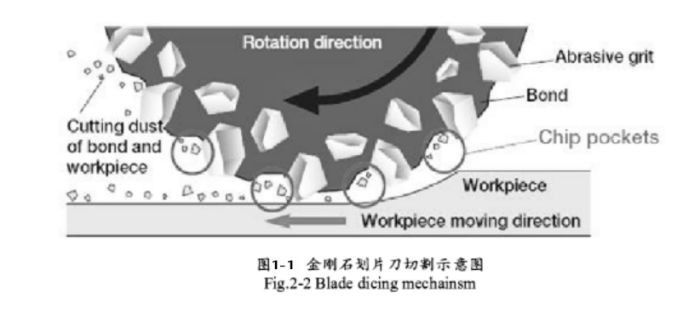

晶圆金刚石划片切割时采用金刚石颗粒与粘结剂组成的刀片,金刚石颗粒作为切割时的磨粒被金属镍固定在刀体上,刀片按一定的速度的旋转和进给,采用水为切削液,切割时金刚石颗粒凸起并与粘结剂形成一种称作“容屑槽”的结构,对切割道材料进行铲挖进而分割开来,金刚石划片刀的切割原理如下图1-1所示。

在切割过程中,金刚石颗粒不断地磨损暴露出新的颗粒,使刀片保持锋利状态,能够正常将切割碎屑清理出。在切割时产生的碎屑会粘附在刀片上,因此在切割过程中要设法防止切割碎屑的粘附并且对切割碎屑做适当的处理,保证刀片在切割过程中始终正常工作。

金刚石颗粒的尺寸,浓度以及粘结剂的软硬程度都对刀片的切割能力和适用范围有明显影响。

金刚石颗粒越大,刀片的切割能力越强,而且刀片中金刚石颗粒磨损较慢,刀片的使用寿命较长,但是颗粒越大,切割过程中对切割面的冲击力较大,容易引入较大的机械应力,造成严重的裂纹和崩边等缺陷。较小的金刚石磨粒能够减小切割时对切割面的冲击力,降低产生较大的切割缺陷的风险,但是金刚石若是不能及时脱落更新,则容易发生裹刀现象,导致刀片切割能力急剧下降,出现严重的缺陷。

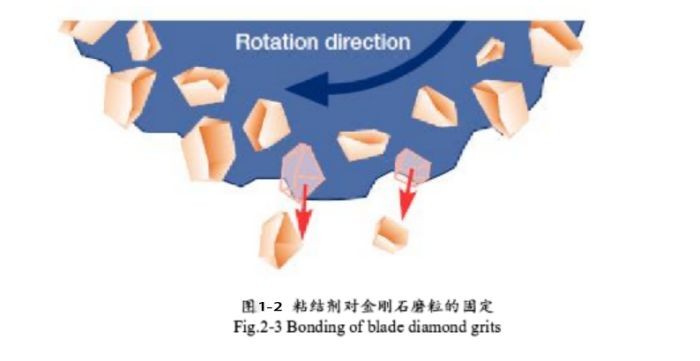

刀体中金刚石颗粒的浓度也会显著影响切割芯片的质量,当金刚石颗粒浓度较大时,金刚石颗粒能够在工作过程中随着粘结剂的磨损及时地脱落更新,这样能够延长刀片使用寿命。此外粘结剂越软,金刚石脱落越容易进行如图 1-2 所示,反之则越难,因此,在切割时粘结剂较硬的刀体切割时,一旦对切割面造成较严重的损伤。

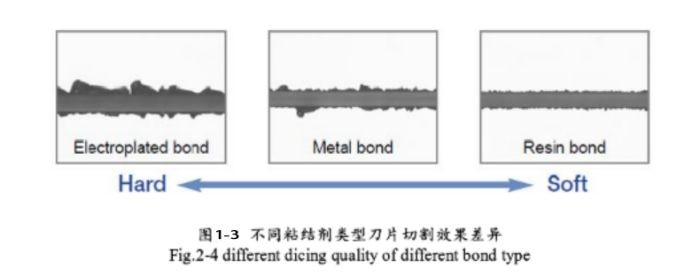

然而粘结剂较软的刀体则在切割时冲击力较小,损伤较小,如图 1-3 所示。所以,金刚石颗粒尺寸与浓度的选择要与粘结剂类型相结合,综合考虑选择适合的刀片类型。

02

影响切割质量的因素及切割缺陷

金刚石划片刀切割晶圆有多重因素会对切割质量造成影响,包括材料,切割仪器,工作环境,切割方法以及其他人为因素等,如图 1-4 所示。从材料角度,晶圆的硅基底和电路层材料会导致晶圆在切割时有不同的力学表现,选用不同材质的刀片也会对切割方式有不同的要求,因而会呈现出不同的切割质量。

切割机台的选择也会影响切割质量,不同机台的切割动力会存在差别,切割过程中冷却水的压力和流速也是影响切割质量的一个因素,水流速度过慢会造成冷却效果不足,且由于硅材料导热性能差,切割摩擦产生的热量难以及时导出而积累,可能造成金刚石磨粒破碎,导致刀片切割能力下降,切割精度降低;此外还会导致切割碎屑不能及时移除而影响刀片的切割能力;

切割方法主要涉及切割步骤中切割。深度,刀片旋转速度以及进给速度的设置,设置适宜的参数对获得良好切割质量十分关键;

另外还有一些人为因素比如机台操作技巧等也会影响晶圆切割质量。

晶圆金刚石划片切割容易造成的缺陷类型主要有裂纹、崩边和剥离等,这些缺陷也是晶圆切割中最主要的问题,尤其是微裂纹,这些缺陷会造成芯片的直接损坏或者影响芯片后续封装和使用过程中的可靠性。

微裂纹

切割导致的微裂纹不易被发现,但会在芯片中引入应力,成为潜在的芯片脆弱区,影响封装后的可靠性。选择适合的金刚石磨粒尺寸和软硬程度合理的刀体,尽量避免在切割过程中机械应力和热应力的积累,降低裂纹发生的风险。

崩边

崩边是在切割过程中芯片受到强烈的刀体冲击而出现金属层连同硅基底块状脱落的现象,这是金刚石划片刀切割中最常见的缺陷,如果崩边过大,损伤到芯片的功能区域,会直接造成芯片失效,金刚石磨粒过大容易造成崩边,平整无崩边的切割道是最理想的切割状态。

层状剥离

切割过程中冲击造成金属层的剥离,而硅基底并不受到损伤,这种切割缺陷称为层状剥离,这是一种常见的缺陷,通常不会造成芯片功能损坏,但如果剥离面积较大,扩展到功能区内,则是十分危险的。

138-2371-2890