2026-01-31 0

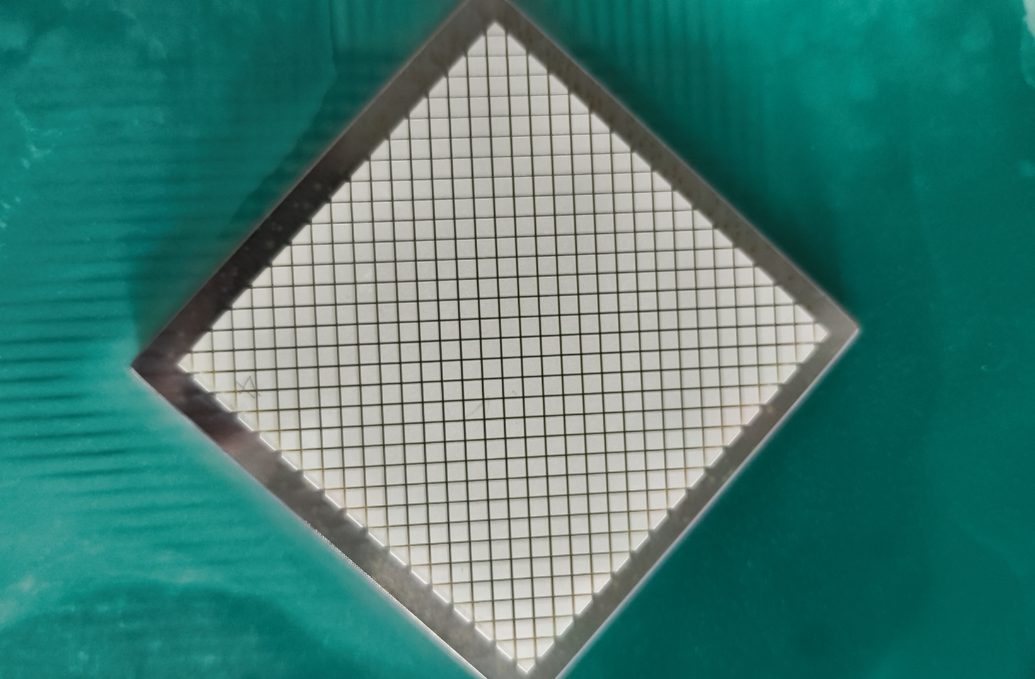

在电子元器件微型化、高密度化的发展浪潮中,电容模块作为电路系统的核心能量存储单元,其制造精度直接决定终端产品的性能稳定性。尤其是随着新能源、物联网等领域对电容模块的集成度要求不断提升,切割工艺作为封装前道关键环节,面临着微米级定位、低缺陷率与高效率的多重挑战。博捷芯划片机凭借1μm级切割精度、核心技术突破与智能化功能配置,为电容模块切割提供了高良率解决方案,重塑行业加工标准。

核心技术赋能:筑牢微米级切割根基

电容模块的切割工艺痛点集中于硬脆基材的加工特性与高精度需求的矛盾。传统划片机因主轴稳定性不足、定位误差较大,切割过程中易产生边缘裂纹、崩边、尺寸偏差等缺陷,不仅导致模块性能衰减,更造成大量材料损耗,良率难以突破瓶颈。数据显示,硬脆材料切割时的崩边缺陷占比可达30%以上,成为制约电容模块规模化生产的核心障碍。博捷芯划片机针对这一痛点,以核心部件升级与智能技术融合,构建起全流程高精度控制体系。

高速空气静压电主轴作为设备的“动力心脏”,是实现微米级切割的核心保障。与传统机械主轴相比,博捷芯划片机搭载的空气静压电主轴通过空气静压轴承技术,在主轴与轴承间形成数微米厚的气膜,实现无接触支撑传动,从根源上消除机械摩擦带来的振动与温升问题。该主轴最大转速可达60000rpm,径向跳动控制在±0.5μm以内,配合1.8KW大功率驱动单元,既能通过高速旋转减少刀具与电容模块基材的接触时间,降低切削力对硬脆材料的冲击,又能凭借极低的摩擦系数控制温升在5℃以内,避免热变形导致的切割精度漂移。这种稳定性优势,使设备在切割氧化铝、陶瓷等电容模块常用基材时,可精准控制切割深度与路径,从源头减少裂纹与崩边产生。

微米级定位与智能检测系统的协同,进一步筑牢高良率基础。博捷芯划片机集成双CCD视觉对准系统与高精度运动控制模块,通过高分辨率摄像头扫描识别电容模块的切割道与定位标记,结合AI图像处理算法补偿基材加工误差,实现切割路径与模块电路图案的精准对齐,定位精度达1μm级。同时,设备搭载的智能崩边检测功能,可实时监测切割过程中的边缘状态,通过传感器反馈数据动态调整Z轴高度与下刀压力,对高低差异区域进行自适应调节。针对切割过程中可能出现的刀具磨损、路径偏移等问题,系统可快速响应并修正参数,形成“定位-切割-检测-调整”的闭环控制,确保每一道切割工序的一致性。

全流程工艺优化:兼顾效率与稳定性

全流程工艺优化与人性化设计,让高良率与高效率实现兼顾。设备采用高刚性龙门式结构与进口精密滚柱导轨、滚珠丝杠,全行程定位精度可达2μm,为多批次电容模块切割提供稳定性能输出。在切割参数配置上,可根据电容模块的厚度、基材特性灵活调整主轴转速、进给速度与切割深度,搭配定向冷却系统与高效排屑装置,用去离子水精准喷淋切割区域,及时带走碎屑与切削热量,避免二次刮擦与热损伤。针对不同规格的电容模块,设备支持快速编程与工艺存储,大幅缩短换型时间,满足规模化生产需求。

实战赋能产业:树立高良率应用标杆

实践应用表明,博捷芯划片机在电容模块切割中可将崩边深度控制在0.05mm以内,边缘裂纹缺陷率降至0.5%以下,良率较传统设备提升20%以上,达到行业高水平。其不仅适用于常规电容模块的切割加工,更能兼容超薄、高密度集成电容模块的精密加工需求,广泛适配新能源汽车、工业控制、消费电子等多领域应用场景。在国产化设备替代的浪潮中,博捷芯以核心技术自主可控,打破进口设备的技术垄断,为电容模块制造企业提供兼具精度、效率与成本优势的加工方案。

随着电子产业对核心元器件制造精度的要求持续升级,切割工艺的技术迭代将成为行业竞争的关键。博捷芯划片机以1μm级精度为核心、以空气静压电主轴与智能检测技术为支撑,不仅解决了电容模块切割的低良率痛点,更推动了硬脆材料精密加工技术的国产化进程。未来,依托技术创新与场景深耕,博捷芯将持续为电容模块及半导体封装领域提供更高效、更精准的加工设备,助力终端产业实现性能突破与升级。

|(注:文档部分内容可能由 AI 生成)

138-2371-2890